عملیات حرارتی تحت خلاء

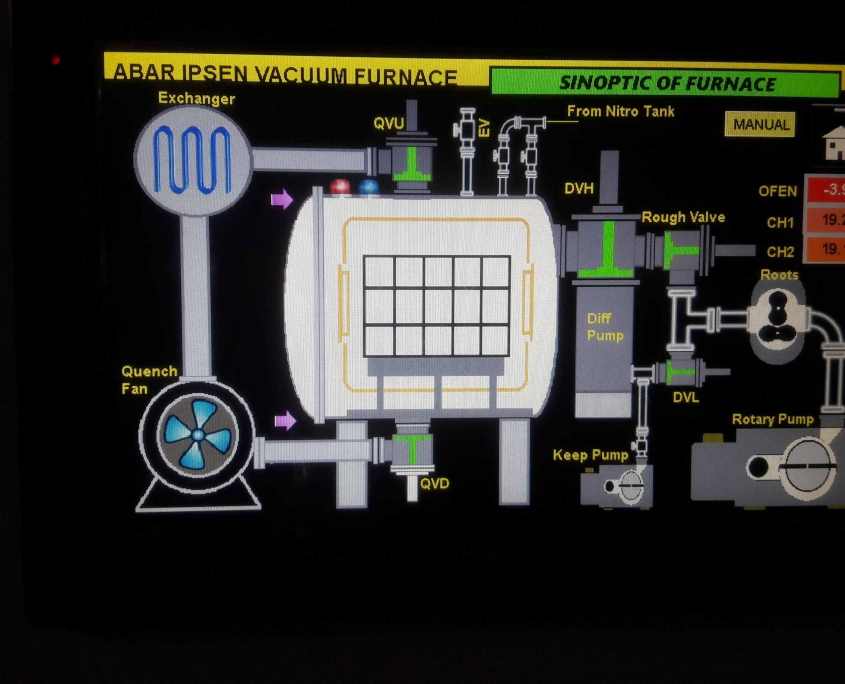

علاوه بر خط عملیات حرارتی کوره های اتمسفر کنترل؛ مجموعه فناوران حدی گستر با بهره گیری از کوره های خلا آلمانی( اشمتز و آبار) از سال ۹۹ اقدام به ارایه خدمات در زمینه عملیات حرارتی تحت خلا برای فولاد های ابزار و قالب های حساس کرده است.

این کوره ها با محفظه شارژ به ابعاد 90×60×60 سانتیمتر و ظرفیت بارگیری تا 550 کیلوگرم، امکان عملیات حرارتی قطعات بزرگ و سنگین با حفظ یکنواختی دما تا دمای محدوده 1100 درجه سانتیگراد فراهم کرده است که برای سختکاری فولادهای ابزار مانند فولاد 1.2344 بکار می رود.

فرآیند کوئنچ در این کوره ها با گاز نیتروژن انجام می¬پذیرد که قابلیت کنترل یکنواختی نرخ سرمایش را ایجاد کرده که میتواند به بهبود ریزساختار مطلوب تر قطعات بیانجامد.

از مزیت های شایان ذکر عملیات حرارتی تحت خلا پایش دقیق و لحظه ای دمای قطعات در مغز وسطح توسط ترموکوبل های حرارتی در کل فرآیند سختکاری است که این موضوع تاثیر عمده ای در کنترل تابیدگی و تغیر ابعادی قطعات بزرگ و حساس دارد.

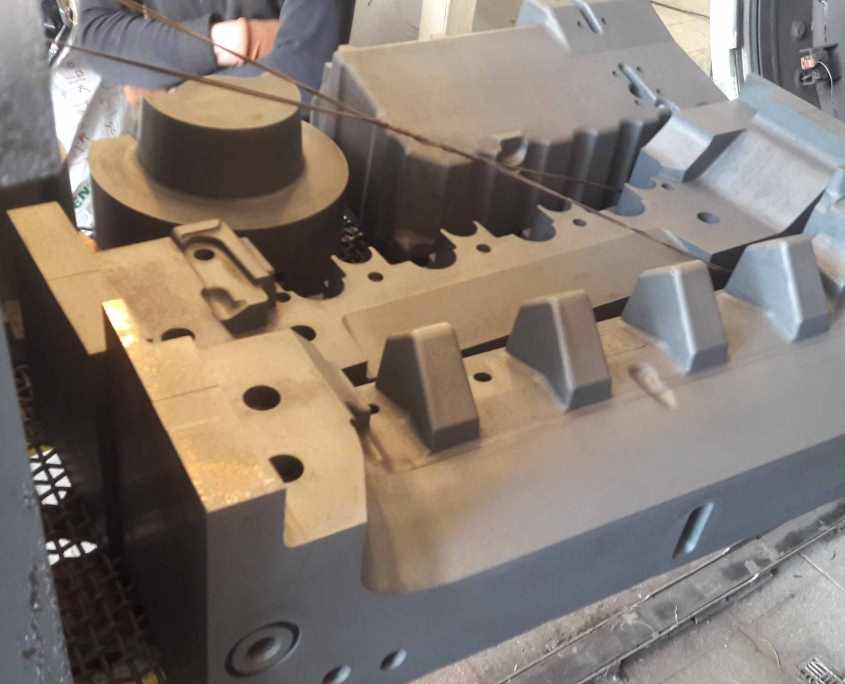

1)قالب های فرج

جنس : فولاد1.2344 / سختی درخواستی: 43،45HRC

ضخامت : 70 میلیمتر / نوع عملیات: سختکاری تمپر

2)قالب فرم

جنس : فولاد1.2379 / سختی درخواستی :56،58HRC

ابعاد :40*40*700میلیمتر / نوع عملیات : تنش گیری-سختکاری-عملیات مادون سرد و تمپر

توضیحات بیشتر

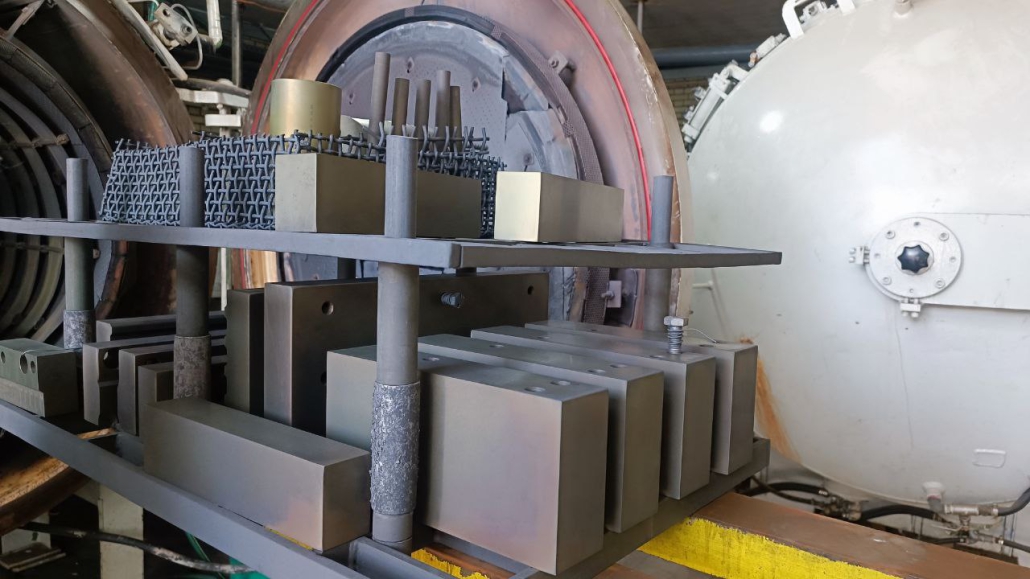

عملیات حرارتی قالب های تصویر از فولادهای ابزار گرم کار1.2344 و 1.2379 در کوره خلا اشمتز مجموعه فناوران حدید گستر انجام گردیده است.

با توجه به اهمیت نرخ افزایش دما و نیز نرخ خنکاری قالب های برای رسیدن به خواص مطلوب و در این مورد خاص حساسیت ابعادی بسیاری بالای قالب های فرم، محل نصب ترموکوبل های انعطاف پذیر با دقت و وسواس زیاد انتخاب میشود تا دمای قطعات حین گرمایش و سرمایش به طور دقیق مشاهده و تطابق سیکل اجرایی با سیکل طراحی شده صحه گذاری شود.

افزایش دما به صورت پله ای با زمان نگهداری مناسب در هر پله برای اطمینان از تغییرات ریز ساختار به تدریج و به صورت همگن و همچنین حداقل تنش های حرارتی اعمال میگردد.

افزایش دما در پله های 600/ 850 و 1030 انجام شده و پس از اتمام مدت زمان نگهداری در دمای 1030 درجه سانتی گراد عملیات کوئنچ با تزریق گاز ازت در فشار مناسب ادامه می یابد.

کوره اشمتز با قابلیت سرد کردن دو جهته امکان بسیار مناسبی جهت کوئنچ کنترل شده در راستای دلخواه فراهم میکند

علاوه بر این به منظور کنترل ابعادی دقیق تر امکان تغییر شدت کوئنچ در دماهای بحرانی مطابق نمودارهای CCT فولادهای مذکور فراهم شده است.

بعد از اتمام عملیات سختکاری، برای تمپر اول قالب های گرمکار در دمای 525 درجع سانتی گراد و قالب سردکار برای تمپر ملایم اولیه جهت عملیات زیر صفر درجه آماده میشوند.

عملیات مادون سرد یا کرایوژنیک از منفی 20 درجه سانتیگراد تا منفی 190 درجه سانتی گراد قابل انجام است که برای این قطعات منفی 20 درجه سانتیگراد انجام گرفته است.

قالب های گرمکار طی سه مرحله تمپر و قالب های سردکار پس از سه مرحله تمپر و نیز عملیات مادون سرد آماده تحویل به مشتریان است.

قالب دایکاست آلومینیوم نسبتا نازک

جنس : فولاد1.2344 / سختی درخواستی: 48-50HRC

ابعاد : 60*700*505 میلیمتر / نوع عملیات: کوئنچ تمپر

توضیحات بیشتر

قالب های با ابعاد مشابه و نسبت ضخامت کم در برابر طول و عرض زیاد مستعد تابیدگی هستند و برای بدست آوردن نتایج ابعادی دقیق با حداقل تابیدگی بهتر است قالب پس از خشن کاری در دمای 650-600 درجه سانتیگراد تنش گیری شوند.

در قالب های فوق این عملیات با توجه به تجارب قبلی مشتری و رضایت از نتایج فناوران حدید گستر انجام شده است.

برای کنترل تابیدگی و کاهش احتمال ترک افزایش پله ای دما در دماهای 650 و 850 درجه اعمال گردیده(*) و انتخاب دمای آستنیته د رمناسب ترین رنج دمایی انجام شده است.

مدت زمان آستینته 30 دقیقه و پایش دمای سطح و مغز قالب ها با دقت صورت گرفته است.

پارامتر مهم بعدی کنترل نرخ کوئنچ با توجه به دمای شروع مارتنزیت(MS) میباشد که این امکان با توجه به قابلیت کوره عملیات حرارتی خلا اشمتز قابل پایش میباشد.

قالب ها برای تحویل در سختی 50-48 راکول سی دوبار به مدت 3 ساعت در دماهای 525 و 600 درجه سانتیگراد تمپر شده و تحویل مشتری شده است.

*پی¬نوشت) زمان نگهداری در پله 650 بیشتر از حدمعمول و نزدیک به 2 برابر زمان موردنیاز می باشد

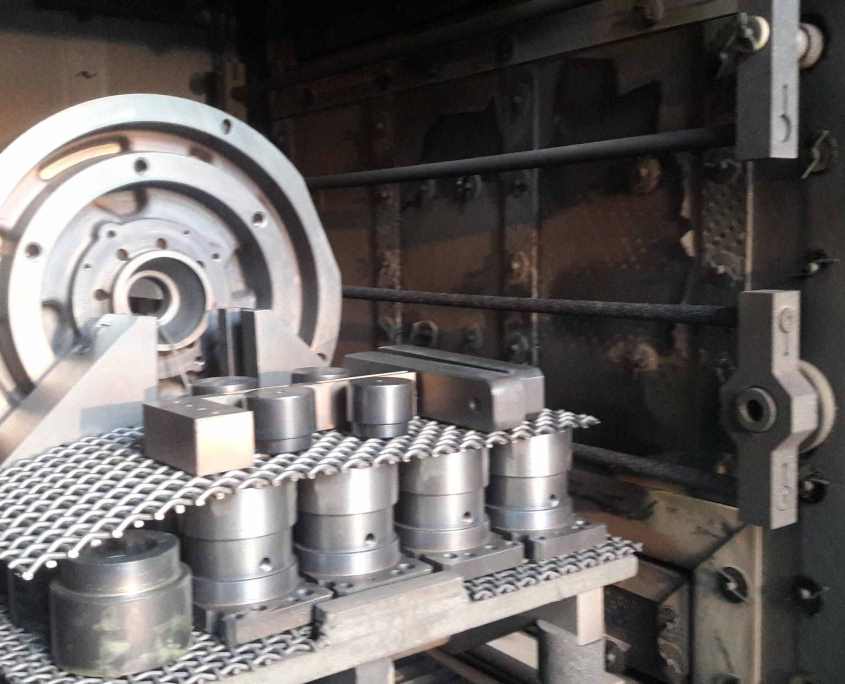

قالب های فورج

جنس : ۱.۲۳۴۴ / سختی: ۴۶تا ۴۸ HRc

ضخامت: ۲۵۰ میلیمتر / نوع عملیات: سختکاری تمپر

توضیحات بیشتر

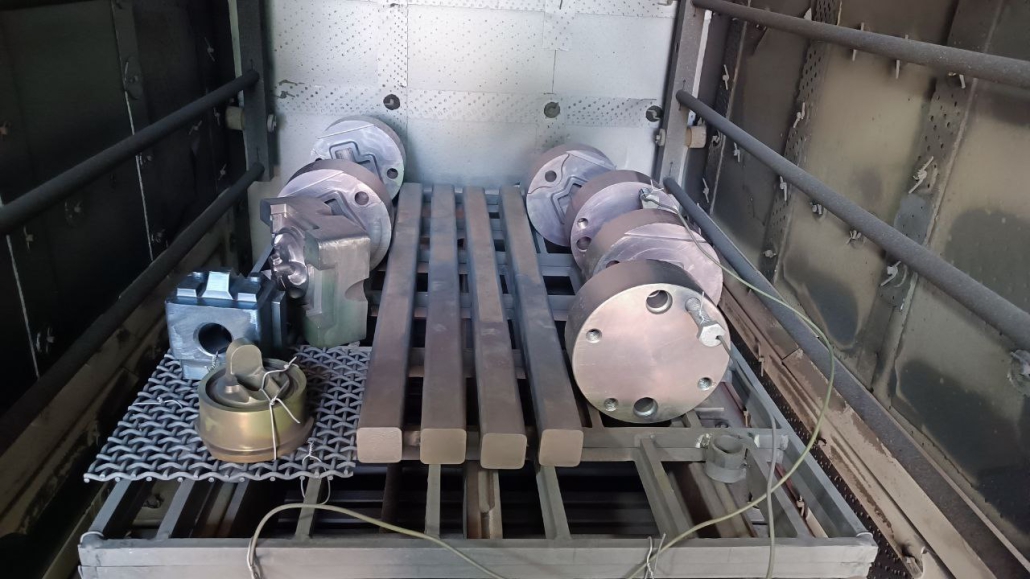

عملیات سختکاری قالب های ۱.۲۳۴۴ منطبق بر روش استانداردهای عملیات حرارتی در کوره خلا توسط شرکت فناوران حدید گستر انجام شده است.

سیکل مورد نظر برای گرمایش به منظور رسیدن به حداکثر استینته تا دمای ۱۰۴۰ درجه سانتیگراد طراحی شده است که در طی این فرایند افزایش دما به صورت پله ای در دو دمای ۶۵۰ و ۸۵۰ درجه مدنظر قرار گرفته است .

بعد از مدت زمان قابل قبول نگهداری در دمای ۱۰۳۰ درجه سانتیگراد؛ فرایند. کوینچ با گاز ازت انجام شد تا شروع و اتمام فرایند تشکیل مارتنزیت در کامل ترین مقدار ممکن طی شده باشد.

علاوه بر عملیات سختکاری؛ دو مرحله تمپر طبق سیکل طراحی شده در دمای ۵۲۵ و ۶۱۰ درجه سانتیگراد برای این قالب ها در نظر گرفته شده است .

دمای سطح و مغز قطعات توسط ترموکوبل های حرارتی مورد پایش دقیق قرار میگیرد تا در صورت لزوم تغییرات مورد نظر اعمال شود . لازم به ذکر است تامین فولاد آلمانی این قطعات نیز توسط شرکت فناوران حدید گستر انجام شده است که از مزایای آن کاهش احتمال ترک و افزایش عمر قالب است.

توضیحات بیشتر

عملیات سختکاری قالبهای 1.2344 بر اساس استانداردهای عملیات حرارتی و در کوره خلا توسط شرکت فناوران حدید گستر انجام شده است. سیکل گرمایش طراحیشده برای دستیابی به حداکثر استینته، دمای نهایی 1040 درجه سانتیگراد را هدفگذاری کرده است که در این فرآیند، افزایش دما به صورت مرحلهای و در دماهای 650 و 850 درجه برنامهریزی شده است.

پس از نگهداری قطعات به مدت زمان کافی در دمای 1030 درجه سانتیگراد، عملیات کوینچ با گاز نیتروژن انجام شد تا تشکیل مارتنزیت به صورت کامل و بهینه انجام گیرد.

علاوه بر سختکاری، دو مرحله عملیات تمپر بر اساس سیکل طراحیشده در دماهای 525 و 610 درجه سانتیگراد برای این قالبها در نظر گرفته شده است. پایش دقیق دمای سطح و مغز قطعات توسط ترموکوپلهای حرارتی صورت میگیرد تا در صورت نیاز تغییرات لازم اعمال شود. همچنین، فولاد آلمانی این قطعات که توسط شرکت فناوران حدید گستر تأمین شده است، مزایایی از جمله کاهش احتمال ترک و افزایش طول عمر قالبها را به همراه دارد.

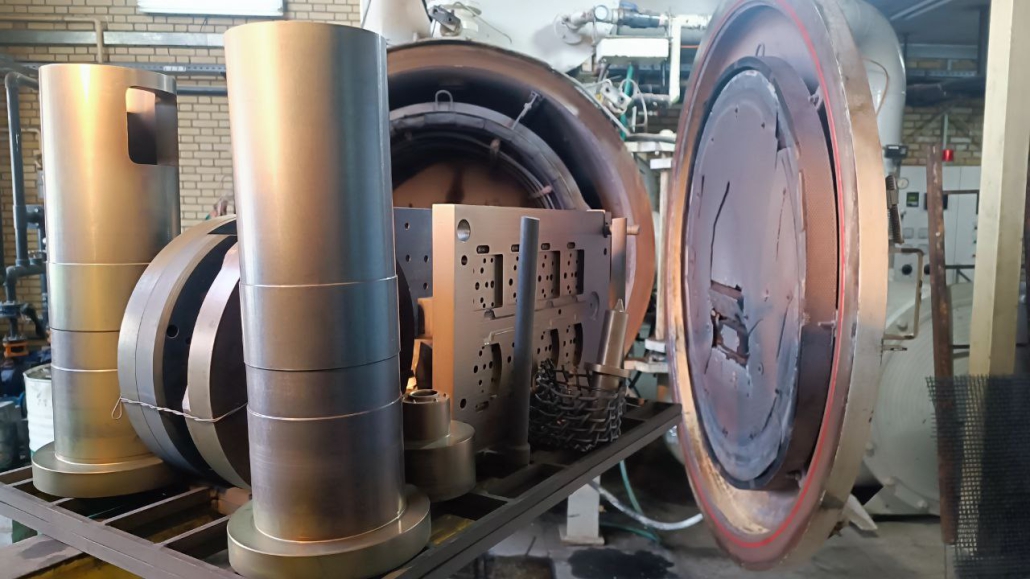

توضیحات بیشتر

عملیات حرارتی سیلندرهای فولاد 1.2344 در کنار سایر قطعات این آلیاژ، با بالاترین دقت در کوره خلا انجام شد. فرآیند شامل سختکاری در دمای آستنیته حدود 1030 درجه سانتیگراد و تمپرینگ در دو تا سه مرحله بود. در مرحله تمپر، نگهداری به صورت مرحلهای در دماهای 650 و 850 درجه سانتیگراد انجام گرفت تا خواص مکانیکی مطلوب حاصل شود. همچنین، ترموکوپلهای متصل به قطعات در تمام مراحل سختکاری و تمپر، نظارت دقیق بر دما را تضمین کردند. سختی نهایی بهصورت دقیق در محدوده 42 تا 45 راکول سی به دست آمد.

توضیحات بیشتر

عملیات حرارتی دقیق قالب 2344 – سختکاری کنترلشده در خلا قالب 2344 با وزن 395 کیلوگرم تحت عملیات حرارتی خلا با کوینچ نیتروژن قرار گرفت. فرآیند شامل مراحل زیر بود:

پیشگرم اولیه و افزایش دما بهصورت پلهای تا دمای 1030°C جهت دستیابی به ساختار مارتنزیتی همگن

کاهش نرخ افزایش دما در دو مرحله برای همگرا شدن دمای سطح و مغز و جلوگیری از تنشهای حرارتی ناخواسته

کوینچ در اتمسفر نیتروژن تحت فشار کنترلشده برای دستیابی به نرخ سردسازی بهینه

سه مرحله تمپرینگ تحت پایش دقیق ترموکوبلهای تماسی جهت کاهش تنشهای باقیمانده و تثبیت خواص مکانیکی

این فرآیند با کنترل پارامترهای دمایی و سینتیک انتقال حرارت، باعث بهینهسازی سختی، استحکام و مقاومت به سایش قالب شده است.

توضیحات بیشتر

فولاد 1.2379 یک فولاد ابزار سردکار با درصد بالای کرومه که مقاومت عالی به سایش و سختی بالا بعد از عملیات حرارتی دارد.

فرایند عملیات حرارتی در کوره خلأ شامل مراحل زیر است:

1. پیشگرمایش برای حذف تنشهای درونی

2. آستنیته کردن:

دمای معمول 1020–1040°C در خلأ کامل

3. سردسازی سریع (کویچ خلأ) با نیتروژن پر فشار

برای رسیدن به ساختار مارتنزیتی درخواستی

4. انجام عملیات کرایژونیک تا دمای مادون سرد برای حذف استینبت باقیمانده

4. تمپر کردن:

معمولاً سه مرحله تمپر برای رسیدن به سختی درخواستی

جنس : Naimonic80A / عملیات : Solution treatment+ageing / سفارش دهنده : مرکز مدیریت تولید برق

توضیحات بیشتر

عملیات حرارتی مورد درخواست طبق استاندارد ASTM B637 مورد انجام قرار گرفته است

۱) عملیات Solution Treatment:

در این مرحله، قطعات ساختهشده از Nimonic 80A تحت دمای بالا در کوره خلأ قرار میگیرند تا فازهای رسوبی موجود در ساختار مانند کاربیدها و رسوبات γ’ خاتمه مییابد تا از رسوب مجدد فازهای ثانویه در حین سرد شدن جلوگیری شود.

عملیات Ageing (پیرسازی):

پس از عملیات Solution، قطعه وارد مرحله پیرسازی میشود که در دمای میانی و در مدت زمان طولانی انجام میگیرد. این مرحله باعث رسوبدهی کنترلشده فاز γ’ میشود که نقش اصلی در افزایش سختی، مقاومت خزشی و پایداری مکانیکی در دماهای بالا را ایفا میکند.

پیرسازی معمولاً در همان کوره خلأ یا در کورهای با اتمسفر خنثی مانند آرگون انجام میشود. این فرایند باید بهصورت یکنواخت و کنترلشده انجام گیرد تا رسوبات بهصورت فاز ریز و پراکنده در زمینه شکل گیرند.